La qualità dei moduli fotovoltaici nasce dall’integrazione tra materiali e processi produttivi. Comprendere l’intero ciclo di fabbricazione aiuta a valutare l’affidabilità del prodotto e il livello del fornitore.

Video – Il processo completo di produzione dei moduli fotovoltaici in dieci fasi

Indice

- Da quali materiali è composto un modulo solare?

- Dal silicio alla cella: perché il processo influisce sulla qualità dei pannelli fotovoltaici?

- Attraverso quali dieci passaggi vengono prodotti i moduli fotovoltaici?

- Quali test determinano la qualità di un modulo fotovoltaico?

- TOPCon, HJT, IBC: confronto tra tre tecnologie e impatto sulla scelta dei pannelli

- Conclusione: come valutare l’affidabilità di un fornitore di moduli fotovoltaici?

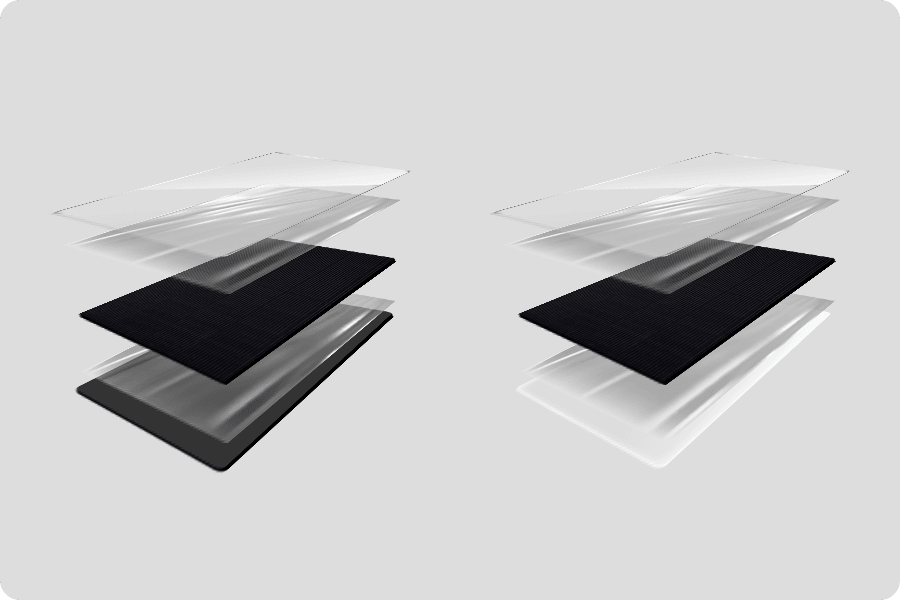

Da quali materiali è composto un modulo solare?

Un modulo fotovoltaico è costituito da più strati di materiali sovrapposti. La struttura più comune comprende:

- Vetro frontale: fornisce protezione meccanica e garantisce un’elevata trasmissione della luce;

- Strato di incapsulamento (EVA/POE): fissa le celle e impedisce l’ingresso dell’umidità;

- Celle solari (silicio monocristallino): realizzano la conversione fotoelettrica e rappresentano il nucleo prestazionale del modulo fotovoltaico;

- Backsheet o vetro posteriore: assicurano isolamento elettrico, protezione dall’umidità e resistenza nel lungo periodo;

- Telaio in alluminio e scatola di giunzione: aumentano la rigidità strutturale e permettono l’uscita elettrica del pannello fotovoltaico.

La vita utile dei pannelli fotovoltaici dipende dalla stabilità dell’intero sistema di materiali. Nelle verifiche di accettazione di molti progetti reali, fattori come il grado di reticolazione dell’incapsulante, la resistenza agli agenti atmosferici del backsheet e la tenuta della scatola di giunzione incidono spesso più della qualità di un singolo materiale, determinando se il modulo è in grado di resistere a un’esposizione prolungata all’ambiente esterno.

Dal silicio alla cella: perché il processo produttivo influisce sulla qualità dei moduli fotovoltaici?

La cella solare è il cuore prestazionale di un modulo fotovoltaico. La sua affidabilità dipende da ogni fase del processo, dalla materia prima alla cella finita. È questa la ragione principale per cui fornitori diversi mostrano differenze in termini di efficienza, degradazione e stabilità dei pannelli fotovoltaici.

1. Dal silicio al wafer: la purezza determina il limite di produzione

La sabbia di quarzo viene purificata per ottenere silicio di grado solare, che attraverso la crescita del cristallo e il taglio diventa wafer (M10/G12 ormai standard di mercato).

Maggiore è la purezza e l’integrità cristallina, migliori risultano l’efficienza del pannello fotovoltaico e la sua durabilità nel tempo.

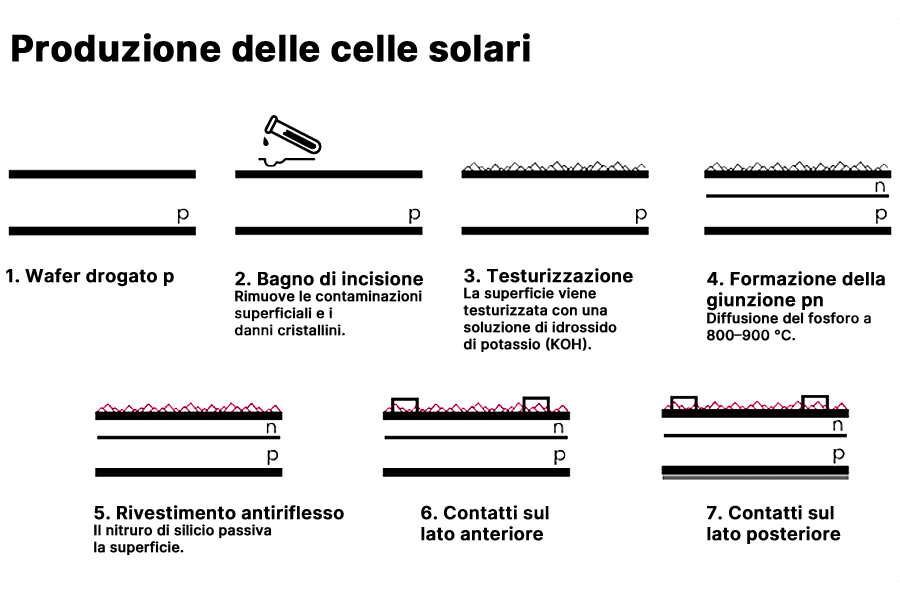

2. Dal wafer alla cella: il processo definisce le prestazioni elettriche

Le fasi chiave includono:

- Diffusione per formare la giunzione P-N;

- Strato di passivazione, determinante per la degradazione e le prestazioni in condizioni di scarsa illuminazione;

- Griglie serigrafate in argento, che influenzano direttamente la conducibilità;

Il livello di controllo del processo si riflette sempre sull’uniformità di potenza e sul comportamento di degradazione dei moduli fotovoltaici.

3. Diverse tecnologie di cella: effetti sulle prestazioni nel lungo periodo

La qualità della cella stabilisce il limite massimo delle prestazioni del modulo, mentre il processo di incapsulamento può solo ridurre le perdite, non compensare difetti a monte. Per questo, nella valutazione di un fornitore di fotovoltaico per le aziende, è essenziale analizzare la filiera delle celle e la capacità di controllo dei processi.

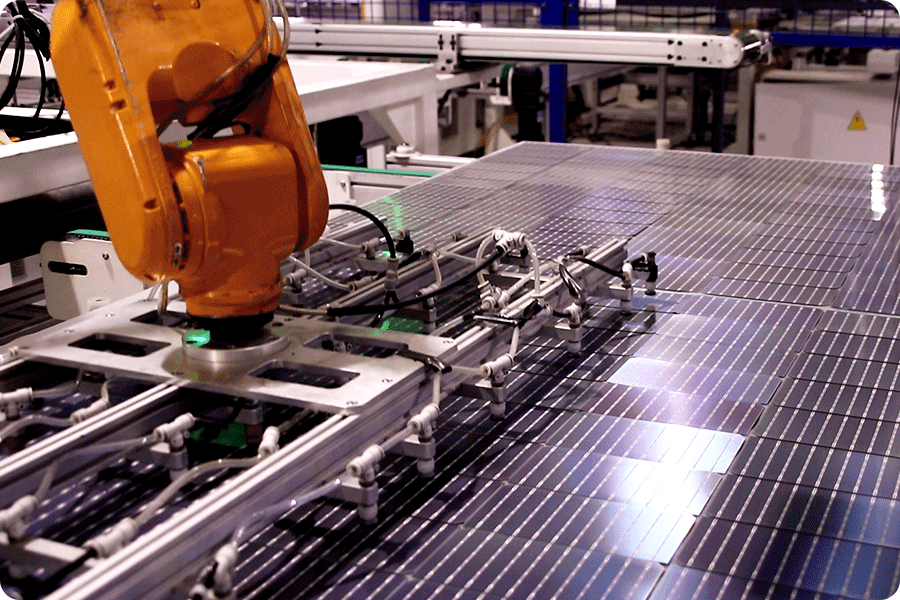

Attraverso quali dieci passaggi viene prodotto un modulo fotovoltaico?

Il processo di assemblaggio del modulo è il passaggio chiave che determina le differenze di qualità finale.

Un modulo fotovoltaico, dalla cella al prodotto finito, viene realizzato attraverso circa dieci fasi fondamentali, ed è l’area a cui acquirenti e installatori di impianto fotovoltaico industriale dovrebbero prestare maggiore attenzione.

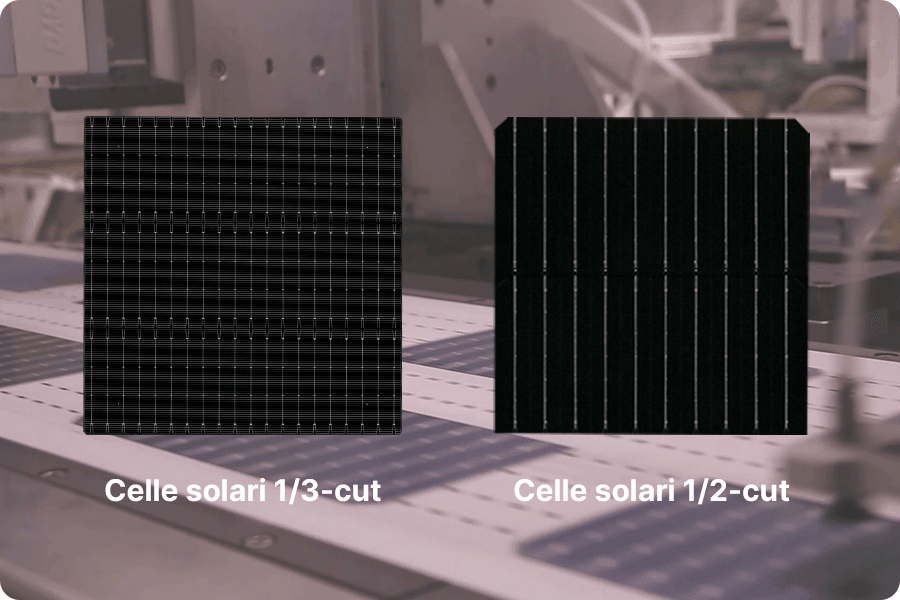

Fase 1: Taglio delle celle (half-cut / triple-cut)

Mediante taglio laser, la cella intera viene suddivisa in mezze celle o in celle a tre sezioni. Questo riduce la corrente di stringa, limita hotspot e perdite e migliora la uniformità di potenza dei moduli fotovoltaici. Le celle tagliate vengono poi classificate e testate per escludere micro-fessurazioni o danni.

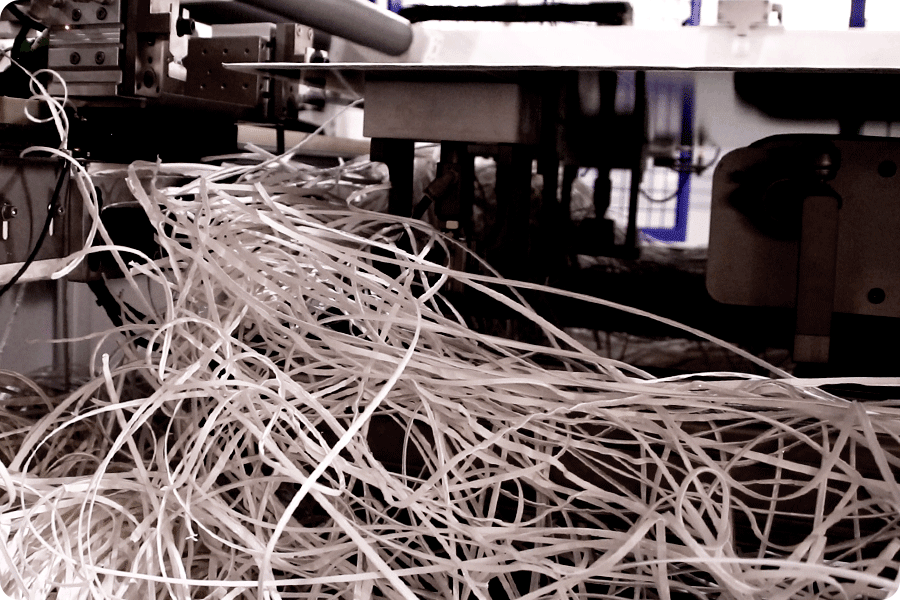

Fase 2: Saldatura in stringa

Le ribbon di saldatura collegano poli positivi e negativi delle celle ad alta temperatura, formando una stringa completa. Le linee moderne sono altamente automatizzate, ma i punti critici richiedono comunque verifiche manuali. La qualità della saldatura influisce direttamente sulla stabilità a lungo termine, sulla resistenza ai cicli termici e sul rischio di micro-crack.

Fase 3: Lay-up (disposizione)

Le stringhe vengono posizionate sul vetro rivestito di EVA mantenendo una distanza controllata di 2–5 mm, per ridurre le concentrazioni di stress sui punti di saldatura e favorire il recupero della luce riflessa. Successivamente si applicano il secondo strato di EVA e il backsheet o il vetro posteriore.

Fase 4: Controllo EL prima della laminazione

L’ispezione tramite elettroluminescenza (EL) consente di individuare micro-crack, celle inattive, zone scure o cortocircuiti. È un passaggio essenziale per evitare che i difetti restino “sigillati” all’interno del pannello fotovoltaico.

Fase 5: Laminazione

Durante la laminazione, calore e pressione uniscono vetro, incapsulante, stringhe e backsheet in una struttura unica. Dopo la laminazione, il modulo deve raffreddarsi in modo controllato per garantire planarità e stabilità strutturale.

Fase 6: Rifilatura e montaggio del telaio

L’EVA in eccesso viene rimosso per uniformare aspetto e dimensioni. Successivamente si installa il telaio in alluminio, che aumenta la resistenza a vento, carichi di neve e sollecitazioni durante il trasporto. Le prestazioni di tenuta del sigillante del telaio incidono direttamente sulla durata della protezione contro l’acqua.

Fase 7: Installazione della scatola di giunzione

La scatola di giunzione viene saldata alle barre di collegamento e successivamente sigillata. I diodi di bypass all’interno determinano la capacità di mitigazione degli hotspot, per cui qualità della saldatura e tenuta della sigillatura devono essere rigorosamente controllate nei moduli fotovoltaici.

Fase 8: Polimerizzazione

Il modulo deve restare in sosta per 10–12 ore per consentire la completa stabilizzazione dell’incapsulante, evitando fenomeni di delaminazione locale o spostamenti dopo il trasporto o l’installazione dei pannelli fotovoltaici.

Fase 9: Tre test fondamentali

Prima della spedizione, ogni modulo deve superare i seguenti controlli:

- Test di isolamento: verifica dell’assenza di rischi di dispersione elettrica;

- Test della curva I-V: conferma di potenza, corrente e tensione nominali;

- Secondo controllo EL: confronto tra prima e dopo la laminazione per escludere difetti non rilevati.

Le linee produttive che adottano un processo di doppio controllo EL riducono in modo significativo il rischio di micro-crack non individuati e rappresentano un indicatore chiave di qualità nei pannelli per fotovoltaico.

Fase 10: Imballaggio

L’imballaggio segue gli standard logistici per l’esportazione: protezioni in cartone rinforzato sugli angoli di ogni pannello, film barriera contro l’umidità e progettazione dell’impilaggio per resistere alla compressione, riducendo i danni durante il trasporto a lunga distanza dei moduli fotovoltaici.

Quali test determinano la qualità di un modulo fotovoltaico?

Il processo produttivo definisce il livello del modulo, mentre i test servono a verificare l’affidabilità reale di tali processi.

Per chi investe in fotovoltaico aziendale o in un impianto fotovoltaico industriale, la standardizzazione del sistema di test è spesso più rilevante del singolo dato nominale.

1. Quali test di fine linea riflettono meglio le prestazioni del modulo?

- Test della curva I-V: verifica di potenza, tensione e corrente;

- Imaging EL: individuazione di micro-crack, celle inattive o zone scure non visibili a occhio nudo;

Il doppio controllo EL (prima e dopo la laminazione) è uno dei criteri più efficaci per distinguere un produttore strutturato da una semplice fabbrica conto terzi.

2. Quali test di affidabilità a lungo termine evidenziano il livello di processo?

Questi test simulano le reali condizioni operative di 20–25 anni all’aperto:

- Cicli termici (TC): mettono in evidenza i danni potenziali dovuti a diverse dilatazioni dei materiali e delle saldature;

- Umidità e calore (DH): verificano la durabilità nel tempo di backsheet, incapsulante e scatola di giunzione;

- Test PID: valutano il rischio di degradazione in ambienti ad alta tensione.

Superare queste prove non significa solo utilizzare buoni materiali, ma dimostra anche una maggiore stabilità del controllo di processo nei moduli fotovoltaici.

3. Dai test di qualità si può capire se un fornitore è affidabile?

La maggior parte dei fornitori è in grado di fornire un report di controllo qualità in uscita (OQC).

Sebbene non sempre sia riferito a ogni singolo lotto, questo documento indica almeno se sono stati eseguiti i controlli di base prima della spedizione dei pannelli fotovoltaici.

Nel valutare l’affidabilità di un fornitore di fotovoltaico per le aziende, più che la complessità del sistema di test, conta soprattutto:

- la disponibilità a fornire documentazione reale e verificabile;

- la chiarezza dei report, senza eccessive semplificazioni;

- la disponibilità a collaborare per nuove verifiche o test integrativi in caso di problemi.

In molti progetti europei, le controversie in fase di accettazione derivano più da procedure di test poco trasparenti, documenti poco chiari o comunicazione inefficace che da reali limiti tecnici.

Per questo, l’affidabilità di un fornitore si riflette soprattutto nel livello di trasparenza e nell’atteggiamento nella gestione dei problemi, più che nel fatto di dichiararsi o meno “Tier 1”.

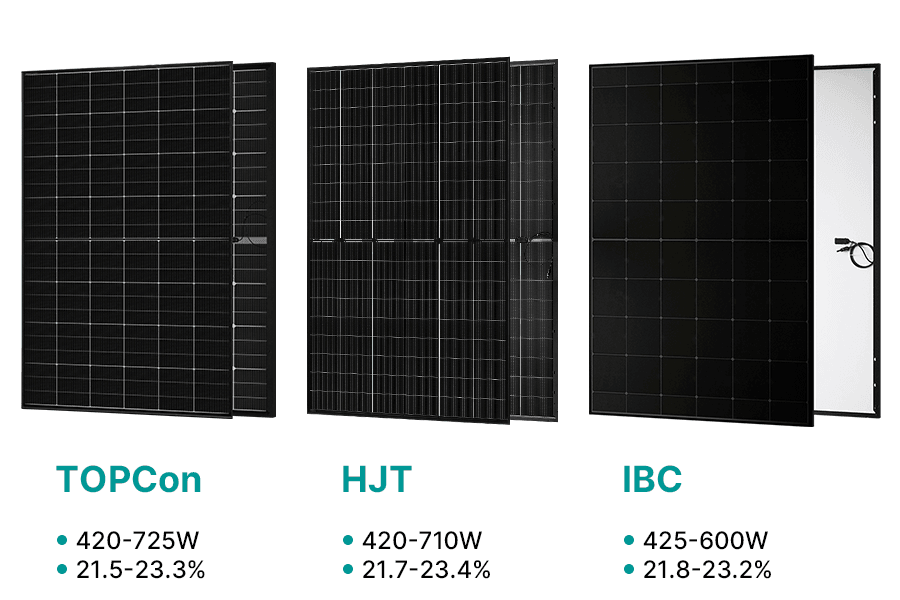

TOPCon, HJT, IBC: confronto tra tre tecnologie e impatto sulla scelta del modulo

Le diverse tecnologie di cella non modificano la struttura di base del modulo fotovoltaico, ma incidono sui metodi di incapsulamento, sulle tecniche di saldatura e sugli scenari applicativi finali dei pannelli fotovoltaici.

1. Moduli TOPCon: soluzione mainstream, affidabile e matura

I moduli TOPCon sono altamente compatibili con i processi produttivi esistenti e mostrano un livello di maturità elevato in termini di efficienza, controllo della degradazione e stabilità di produzione in serie. Per questo rappresentano la tecnologia più utilizzata in ambito residenziale e nei progetti di fotovoltaico per le aziende di piccole e medie dimensioni.

I principali vantaggi sono linee produttive consolidate e un’elevata capacità di fornitura, caratteristiche che li rendono adatti a tetti sensibili al budget e orientati al risparmio energetico aziendale nel lungo periodo.

Durante la produzione, i moduli TOPCon con prestazioni stabili presentano in genere due caratteristiche:

- Scarti di potenza ridotti tra i lotti, con ottima uniformità di uscita;

- Immagini EL pulite e curve di degradazione regolari.

Con la maturazione delle tecnologie di taglio laser e saldatura, i moduli a tre sezioni (triple-cut) basati su struttura TOPCon, grazie a correnti più basse e a una distribuzione termica più uniforme, mostrano ottime prestazioni in condizioni di alta temperatura e maggiore stabilità nel tempo. Per questo vengono adottati da un numero crescente di progetti europei di impianto fotovoltaico per azienda.

2. Moduli HJT: alta bifaccialità e basso coefficiente di temperatura

I moduli HJT utilizzano processi a bassa temperatura e si distinguono per un’elevata bifaccialità e un coefficiente di temperatura ridotto.

In aree ad alta latitudine, in condizioni di luce diffusa o durante le estati calde, vengono spesso scelti per tetti che richiedono una maggiore produzione per unità di superficie, come coperture commerciali con spazio limitato o progetti di fotovoltaico aziendale orientati alla redditività di lungo periodo.

Nel settore, i moduli HJT più affidabili si riconoscono generalmente da:

- Deposizione uniforme degli strati sottili, con minori differenze tra le celle;

- Risposta bifacciale stabile, utile per una maggiore prevedibilità della produzione e dei ricavi del progetto.

3. Moduli IBC: assenza di busbar e ottime prestazioni in condizioni di scarsa luce

Nei moduli IBC tutti i contatti elettrici sono posizionati sul lato posteriore, senza busbar frontali. Questo consente un migliore sfruttamento della luce e prestazioni superiori in condizioni di irraggiamento ridotto o di incidenza obliqua.

Grazie all’elevata uniformità estetica, questi pannelli fotovoltaici sono spesso utilizzati in abitazioni di fascia alta, facciate commerciali o progetti in cui l’integrazione architettonica riveste un ruolo centrale, inclusi interventi di fotovoltaico per imprese attenti all’impatto visivo.

A livello produttivo, i moduli IBC di buona qualità presentano in genere:

- Allineamento preciso della metallizzazione posteriore, con elevata uniformità tra le stringhe;

- Uscita stabile in condizioni di scarsa illuminazione e una curva di degradazione più regolare nel tempo.

Conclusione: come valutare l’affidabilità di un fornitore di moduli fotovoltaici?

Stabilire se un fornitore di moduli fotovoltaici sia adatto a una collaborazione di lungo periodo dipende principalmente da tre fattori: standardizzazione dei processi produttivi, trasparenza del sistema di test e stabilità della catena di fornitura nel tempo.

Le fabbriche in grado di mantenere coerenza dei materiali, qualità stabile tra i lotti e tracciabilità completa dell’intero processo produttivo sono quelle che meglio garantiscono prestazioni reali dei pannelli fotovoltaici per oltre 25 anni di funzionamento in Europa.

Per aziende e installatori europei che operano nel fotovoltaico per le aziende, è altrettanto importante verificare se il fornitore:

- dispone di magazzini locali;

- può garantire forniture stabili e continuative delle tecnologie mainstream (come TOPCon, HJT, IBC);

- possiede esperienza consolidata nelle certificazioni di esportazione e nella consegna dei progetti.

Nel lungo periodo di collaborazione con gli installatori europei, i fattori che incidono maggiormente sulla stabilità dei progetti non sono spesso le singole fasi produttive, ma la gestione dei lotti, la disponibilità di stock locali e la coerenza della tecnologia adottata. Quando la supply chain diventa instabile, il rischio di progetto aumenta sensibilmente, anche se la qualità del singolo modulo fotovoltaico appare soddisfacente.

Un fornitore realmente affidabile è quello capace di offrire la stessa qualità in ogni lotto.

In qualità di fornitore di fotovoltaico aziendale con una presenza consolidata nel mercato europeo, Maysun Solar ha accumulato, nel corso di progetti a lungo termine, un’ampia base di dati reali sulla coerenza produttiva e sulla stabilità dei lotti. I nostri moduli nella fascia di potenza 420W–725W coprono le principali tecnologie TOPCon, HJT e IBC e sono realizzati attraverso processi produttivi standardizzati e sistemi di test completi, offrendo un riferimento affidabile e tracciabile per le prestazioni a lungo termine in diversi scenari di tetto e di impianto fotovoltaico per azienda.

Ti potrebbe interessare anche: